Comment automatiser la lubrification dans l'intralogistique - et prouver le retour sur investissement dans les entrepôts et les centres de distribution

Dans les entrepôts fonctionnant plus de 15 heures par jour, le graissage manuel est bruyant, incohérent, parfois dangereux et difficile à planifier. Il entraîne une usure plus importante, une plus grande consommation d'énergie et des risques pour la sécurité. Les lubrificateurs automatiques à point unique maintiennent les roulements, les chaînes et les guides dans la zone "optimale". Résultat : une réduction de l'usure et des arrêts non planifiés, tout en libérant les techniciens pour des tâches à plus forte valeur ajoutée.

Dans ce guide, nous vous montrerons comment mettre en œuvre l'automatisation étape par étape - et comment construire un solide retour sur investissement basé sur l'énergie, la main d'œuvre et le temps de fonctionnement.

Pas à pas : de la lubrification manuelle à la lubrification automatique en intralogistique

1) Cartographier tous les actifs et les points

Parcourez la ligne et étiquetez :

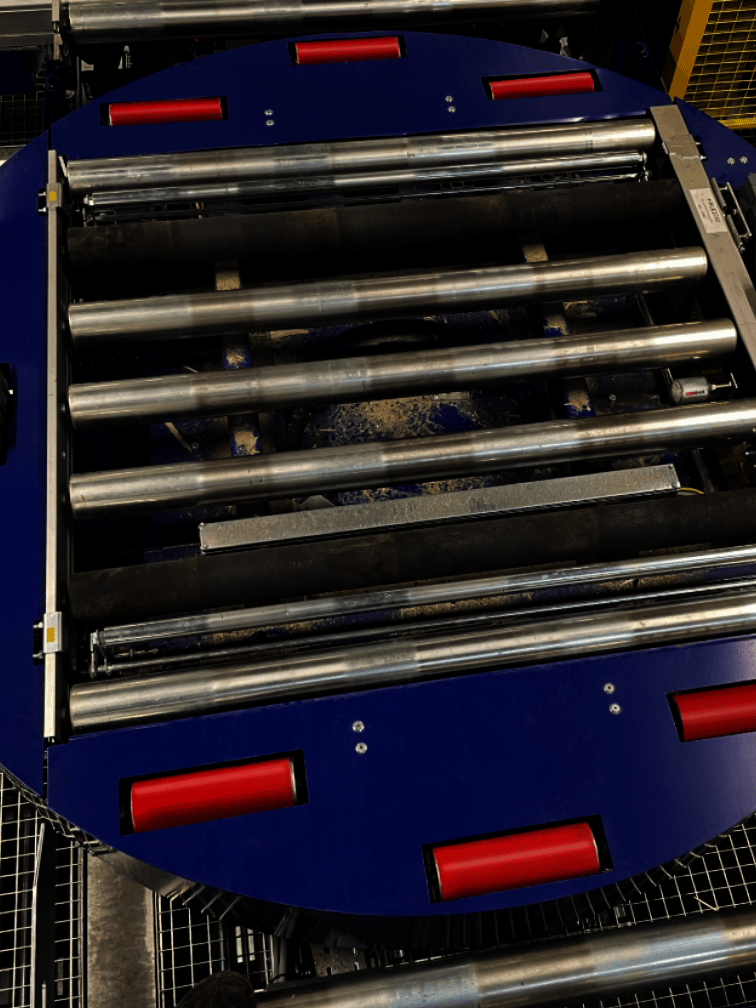

Rails AS/RS et chaînes de mât ; rouleaux et chaînes de convoyeur ; convoyeurs en spirale ; articulations de robot/vis à billes ; élévateurs verticaux/carrousels ; chariots élévateurs (chaînes de charge, roulements de roue, systèmes hydrauliques). Donner la priorité aux points à forte charge, à haute température ou difficiles d'accès.

2) Définir les intervalles cibles et la quantité de lubrifiant

Utiliser les spécifications de l'équipementier et le cycle d'utilisation. Visez un micro-dosage continu (et non des rafales mensuelles) pour minimiser le frottement, le bruit et la consommation d'énergie. Une lubrification constante prolonge la durée de vie des composants jusqu 'à 30 %.

3) Choisir la taille et la durée de fonctionnement du distributeur

Choisissez 15/30/60/125/250 ml et définissez la durée d'utilisation (par exemple, 1 à 12 mois). Adaptez la consommation pour éviter une lubrification excessive ou insuffisante ; simalube assure un dosage régulier pendant toute la durée de l'intervalle.

4) Installation et étiquetage

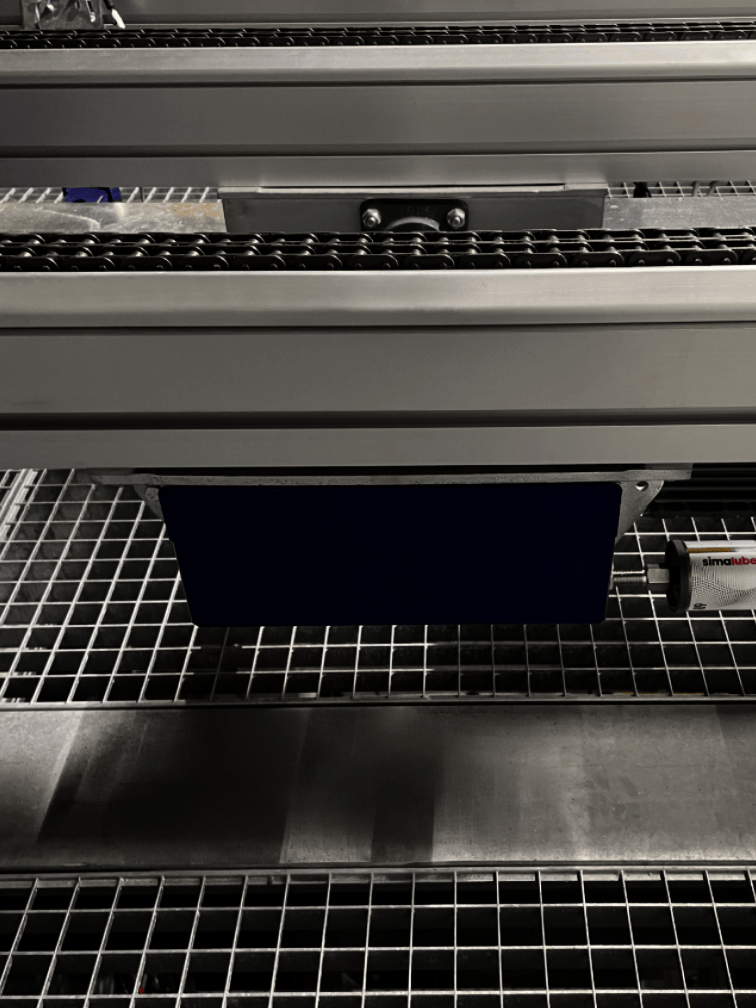

Montez le distributeur, acheminez les tuyaux si le montage à distance améliore la sécurité (pas plus de 50 cm) et apposez une étiquette indiquant la date de mise en service, le type de graisse et la date d'échange. L'automatisation supprime les interventions risquées sur les équipements en fonctionnement et améliore la sécurité au travail.

5) Vérifier les vibrations et l'état de l'équipement

Après l'installation, enregistrez les vibrations et la température. Les utilisateurs signalent des profils de vibration clairement harmonisés lorsqu'ils passent des pulvérisateurs au dosage automatique.

6) Normaliser la maintenance préventive et les cycles de réapprovisionnement

Remplacez les distributeurs à des intervalles planifiés et suivez l'évolution de la consommation par rapport aux défaillances. Résultat : moins de pannes, un débit plus régulier, un fonctionnement plus silencieux.

Retour sur investissement prouvé dans un centre de distribution suisse

Un site logistique de premier plan en Suisse a automatisé la lubrification des convoyeurs, des moteurs et des ascenseurs - voici les résultats obtenus :

- Économies d'énergie: Une réduction constante de~0,2 A par moteur grâce au microdosage continu → Réduction substantielle des coûts d'énergie sur de grandes flottes.

- Efficacité de la main-d'œuvre: Sur un même site, réduction de 600 à ~112 heures/an de lubrification en éliminant les tournées de pulvérisation mensuelles/biannuelles.

- Économies de matériaux: De 11 160 bombes aérosols/an grâce à des distributeurs de taille appropriée ; moins de déchets et des lignes plus propres.

- Économie totale: 173 647 USD/an économisés (énergie + matériaux/travail) sur ~1 116 moteurs et ~3 000 convoyeurs-sans compter le coût des temps d'arrêt (72 666 USD/heure).

- Durée de vie plus longue des composants: Jusqu'à 30 % plus longue pour les roulements, les chaînes et les guides grâce à une lubrification constante.

- Réduction des coûts de maintenance: Jusqu'à 25 % de moins avec la maintenance prédictive + la lubrification automatique ; disponibilité jusqu'à +15%.

Pourquoi c'est important pour vos résultats

La lubrification automatisée en un point ne se contente pas de réduire le bruit et les frottements : elle permet de réaliser des économies mesurables et récurrentes en termes d'énergie, de main-d'œuvre, de matériaux et de durée de vie des machines.

Liste de contrôle : "Êtes-vous prêt à automatiser ?"

- Tous les points de lubrification et les cycles d'utilisation sont cartographiés.

- Le type de graisse est sélectionné

- L'accès sécurisé ou le montage à distance sont planifiés

- Les tâches et les étiquettes CMMS sont préparées.

Calculez votre potentiel d'économie et obtenez un plan point par point pour votre site : Demandez votre plan de lubrification intralogistique (audit + dimensionnement + ROI).