Cómo automatizar la lubricación en Intralogística - y demostrar el retorno de la inversión en almacenes y centros de distribución

En los almacenes que funcionan más de 15 horas, el engrase manual es ruidoso, incoherente, a veces peligroso y difícil de programar. Conlleva un mayor desgaste, consumo de energía y riesgos para la seguridad. Los lubricadores automáticos de punto único mantienen los rodamientos, cadenas y guías en la zona "óptima". Resultado: reducen el desgaste y las paradas imprevistas, a la vez que liberan a los técnicos para que realicen trabajos de mayor valor.

En esta guía, le mostraremos cómo implementar la automatización paso a paso y cómo construir un caso sólido de retorno de la inversión basado en energía, mano de obra y tiempo de actividad.

Paso a paso: de la lubricación manual a la automática en Intralogística

1) Mapear todos los activos y puntos

Recorra la línea y etiquete:

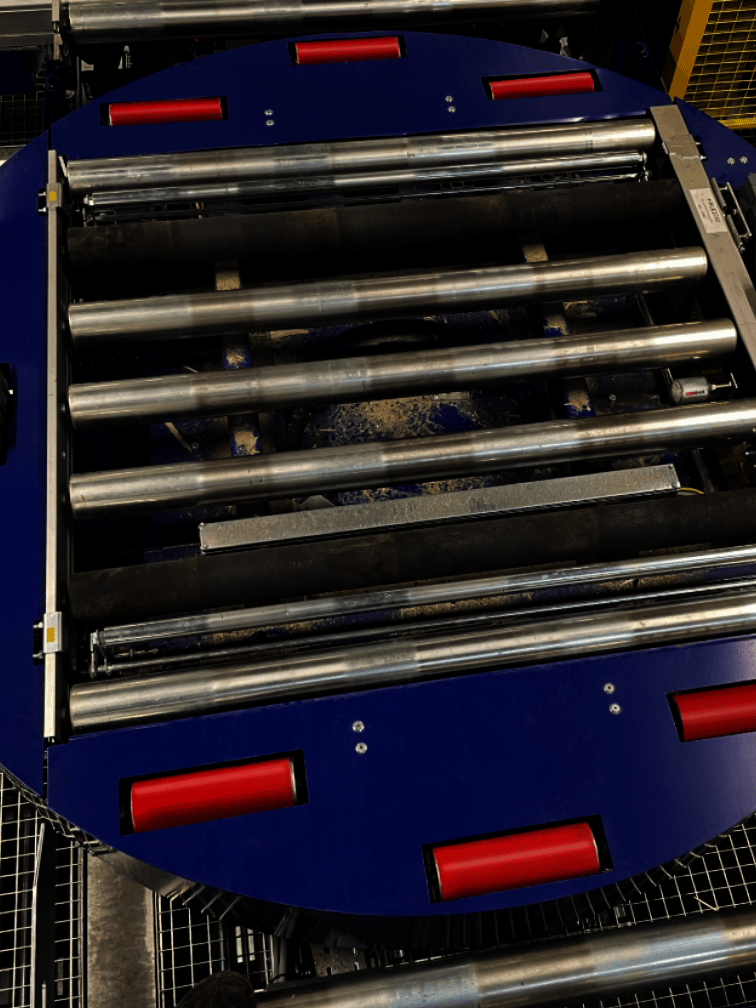

Carriles AS/RS y cadenas de mástil; rodillos y cadenas de transportadores; transportadores en espiral; articulaciones/tornillos de bolas de robots; elevadores verticales/carruseles; carretillas elevadoras (cadenas de carga, cojinetes de rueda, hidráulica). Dé prioridad a los puntos de alta carga, alta temperatura o de difícil acceso.

2) Establecer intervalos objetivo y cantidad de lubricante

Utilice las especificaciones del fabricante y el ciclo de trabajo. Procure una microdosificación continua (no ráfagas mensuales) para minimizar la fricción, el ruido y el consumo de energía. Una lubricación constante prolonga la vida útil de los componentes hasta un 30%.

3) Seleccione el tamaño del dosificador y el tiempo de funcionamiento

Elija 15/30/60/125/250 ml y establezca el tiempo de funcionamiento (por ejemplo, de 1 a 12 meses). Ajuste el consumo para evitar una lubricación excesiva o insuficiente; simalube proporciona una dosificación constante a lo largo del intervalo.

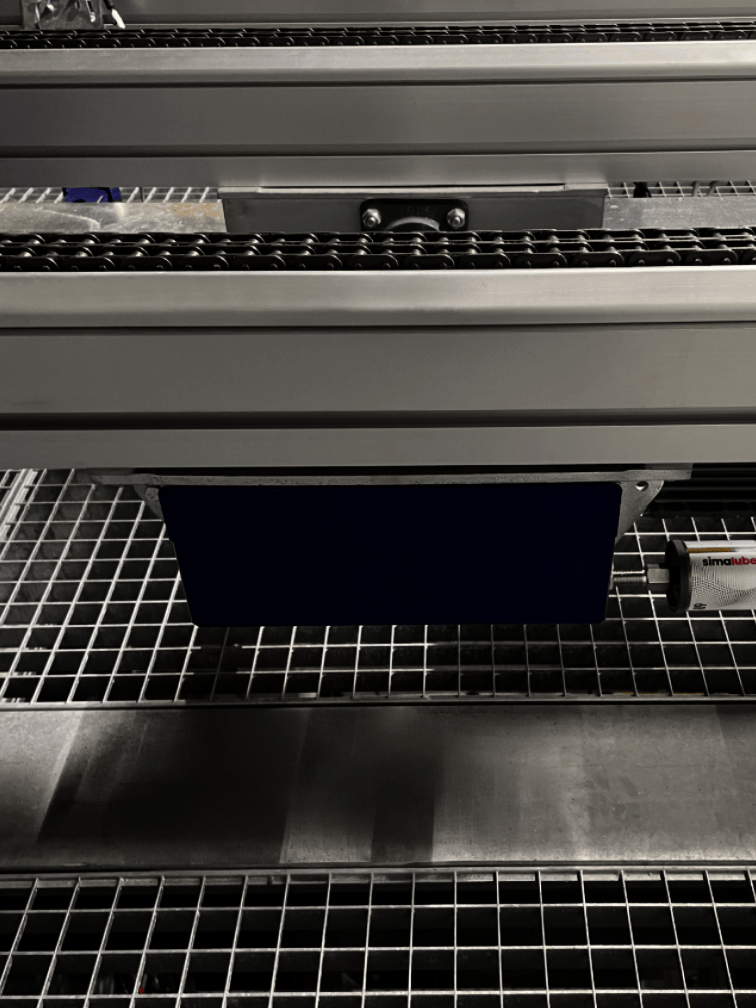

4) Instalación y etiquetado

Monte el dispensador, coloque la tubería si el montaje remoto mejora la seguridad (no más de 50 cm) y etiquete con la fecha de inicio, el tipo de grasa y la fecha de cambio. La automatización elimina intervenciones arriesgadas en equipos en funcionamiento y mejora la seguridad laboral.

5) Verificar con comprobaciones de vibraciones/condiciones

Después de la instalación, registre las vibraciones y la temperatura. Los usuarios informan de perfiles de vibración claramente armonizados al cambiar de pulverizadores a dosificación automática.

6) Estandarizar el mantenimiento preventivo y los ciclos de reposición

Cambie los dosificadores a intervalos planificados y realice un seguimiento del consumo frente a los fallos. Resultado: menos averías, flujo más fluido y funcionamiento más silencioso.

Retorno de la inversión probado en un centro de distribución suizo

Un importante centro logístico de Suiza automatizó la lubricación de cintas transportadoras, motores y ascensores. Esto es lo que consiguieron:

- Ahorro de energía: Una reducción constante de~0,2 A por motor gracias a la microdosificación continua → Reducción sustancial de los costes energéticos en grandes flotas.

- Eficiencia laboral: Reducción en el mismo emplazamiento de 600 a ~112 horas/año de lubricación al eliminar las rondas de pulverización mensuales/bianuales.

- Ahorro de materiales: De 11.160 botes de spray/año a dispensadores del tamaño adecuado; menos residuos y líneas más limpias.

- Ahorro total de costes: 173.647 USD/año ahorrados (energía + materiales/mano de obra) en ~1.116 motores y ~3.000 transportadores-.sin incluir el coste del tiempo de inactividad (72.666 USD/hora).

- Mayor vida útil de los componentes: Hasta un 30% más para rodamientos, cadenas y guías con una lubricación constante.

- Menores costes de mantenimiento: Hasta un 25% más bajos con mantenimiento predictivo + lubricación automática; disponibilidad hasta +15%.

Por qué es importante para su cuenta de resultados

La lubricación automática en un solo punto no sólo reduce el ruido y la fricción, sino que proporciona ahorros cuantificables y recurrentes en energía, mano de obra, materiales y vida útil de la máquina.

Lista de control: "¿Está preparado para automatizar?"

- Se mapean todos los puntos de lubricación y ciclos de trabajo

- Selección del tipo de grasa

- Se planifica el acceso seguro o el montaje remoto

- Se preparan las tareas y etiquetas de GMAO.

Calcule su potencial de ahorro y obtenga un plan punto por punto para sus instalaciones: Solicite su proyecto de lubricación intralogística (auditoría + dimensionamiento + ROI).

Solicitar ahora