Wie man die Schmierung in der Intralogistik automatisiert - und den ROI in Lagern und DCs nachweisen

In Lagern, die mehr als 15 Stunden in Betrieb sind, ist die manuelle Schmierung laut, uneinheitlich, manchmal gefährlich und schwer zu planen. Sie führt zu höherem Verschleiß, Energieverbrauch und Sicherheitsrisiken. Automatische Einzelpunktschmiergeräte halten Lager, Ketten und Führungen im optimalen" Bereich. Das Ergebnis: weniger Verschleiß und ungeplante Stillstände, während die Techniker mehr Zeit für höherwertige Arbeiten haben.

In diesem Leitfaden zeigen wir Ihnen, wie Sie die Automatisierung Schritt für Schritt implementieren und eine solide Investitionsrechnung auf der Grundlage von Energie, Arbeit und Betriebszeit erstellen können.

Schritt für Schritt: von der manuellen zur automatischen Schmierung in der Intralogistik

1) Kartierung aller Anlagen und Punkte

Begehen Sie die Anlage und kennzeichnen Sie:

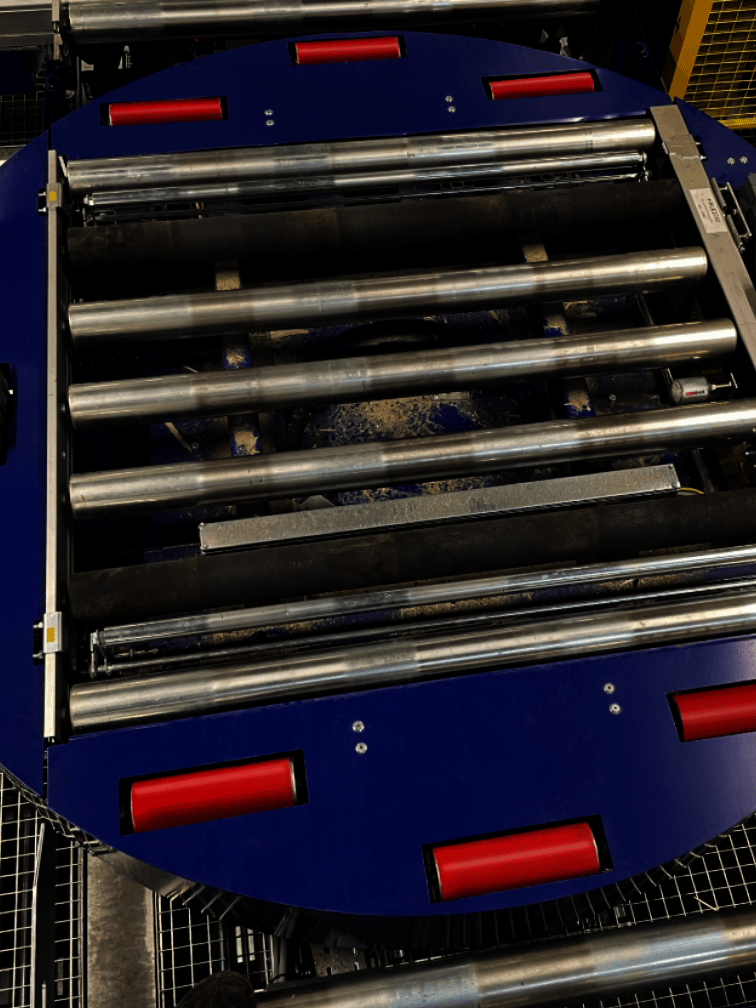

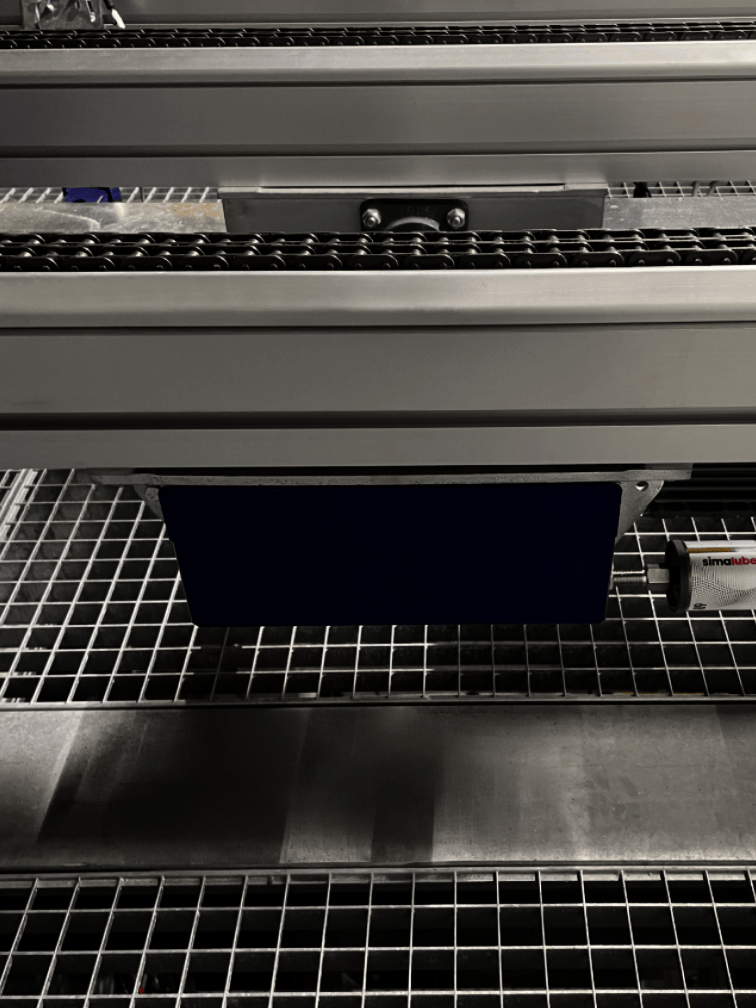

AS/RS-Schienen und Mastketten; Förderrollen und -ketten; Spiralförderer; Robotergelenke/Kugelumlaufspindeln; Vertikallifte/Karusselle; Gabelstapler (Lastketten, Radlager, Hydraulik). Priorisieren Sie Stellen mit hoher Belastung, hohen Temperaturen oder schwer zugänglichen Stellen.

2) Zielintervalle und Schmierstoffmenge festlegen

Verwenden Sie die OEM-Spezifikationen und den Arbeitszyklus. Streben Sie eine kontinuierliche Mikrodosierung an (keine monatlichen Intervalle), um Reibung, Geräuschentwicklung und Leistungsaufnahme zu minimieren. Eine gleichmäßige Schmierung verlängert die Lebensdauer der Komponenten um bis zu 30 %.

3) Wählen Sie Spendergröße und Laufzeit

Wählen Sie 15/30/60/125/250 ml und legen Sie die Laufzeit fest (z. B. 1-12 Monate). Passen Sie den Verbrauch an, um Über- oder Unterschmierung zu vermeiden; simalube sorgt für eine gleichmässige Dosierung über das gesamte Intervall.

4) Installieren und beschriften

Montieren Sie den Spender, verlegen Sie die Schläuche, wenn eine entfernte Montage die Sicherheit erhöht (nicht länger als 50 cm), und beschriften Sie das Etikett mit Startdatum, Fettsorte und Austauschdatum. Durch die Automatisierung werden riskante Eingriffe in laufende Anlagen vermieden und die Arbeitssicherheit erhöht.

5) Überprüfen Sie mit Vibrations-/Zustandskontrollen

Protokollieren Sie nach der Installation Schwingungen/Temperaturen. Anwender berichten von deutlich harmonisierten Schwingungsprofilen bei der Umstellung von Sprays auf automatische Dosierung.

6) Vorbeugende Wartung und Auffrischungszyklen standardisieren

Tauschen Sie Spender in geplanten Intervallen aus und verfolgen Sie Verbrauch und Ausfälle. Ergebnis: weniger Ausfälle, gleichmäßigerer Durchfluss, leiserer Betrieb.

Bewährter ROI in einem Schweizer Distributionszentrum

Ein führender Logistikstandort in der Schweiz hat die Schmierung von Förderanlagen, Motoren und Aufzügen automatisiert - hier die Ergebnisse:

- Energieeinsparungen: Eine konstante Reduzierung von~0,2 A pro Motor dank kontinuierlicher Mikrodosierung → Erhebliche Senkung der Energiekosten bei großen Flotten.

- Arbeitseffizienz: Am gleichen Standort wurde der Schmieraufwand von 600 auf ~112 Stunden/Jahr für die Schmierung durch den Wegfall der monatlichen/halbjährlichen Sprühvorgänge.

- Materialeinsparungen: Von 11.160 Sprühdosen/Jahr durch richtig dimensionierte Spender; weniger Abfall und sauberere Leitungen.

- Gesamte Kosteneinsparung: 173.647 USD/Jahr Einsparungen (Energie + Material/Arbeit) bei ~1.116 Motoren und ~3.000 Förderbändern.ohne Berücksichtigung die Kosten für Ausfallzeiten (USD 72.666/Stunde).

- Längere Lebensdauer der Komponenten: Bis zu 30% länger für Lager, Ketten und Führungen bei gleichmäßiger Schmierung.

- Niedrigere Wartungskosten: Bis zu 25% niedriger mit vorausschauender Wartung + automatischer Schmierung; Verfügbarkeit bis zu +15%.

Warum dies für Ihr Endergebnis wichtig ist

Automatische Einzelpunktschmierung reduziert nicht nur Lärm und Reibung - sie liefert messbare, wiederkehrende Einsparungen bei Energie, Arbeit, Material und Maschinenlebensdauer.

Checkliste: "Sind Sie bereit zu automatisieren?"

- Alle Schmierstellen und Arbeitszyklen sind erfasst

- Der Schmierstofftyp ist ausgewählt

- Sicherer Zugang oder Fernmontage ist geplant

- CMMS-Aufgaben und Etiketten sind vorbereitet.

Berechnen Sie Ihr Einsparpotenzial und erhalten Sie einen Punkt-für-Punkt-Plan für Ihren Standort: Fordern Sie Ihr Intralogistik-Schmierkonzept an (Audit + Dimensionierung + ROI).