Montage des roulements

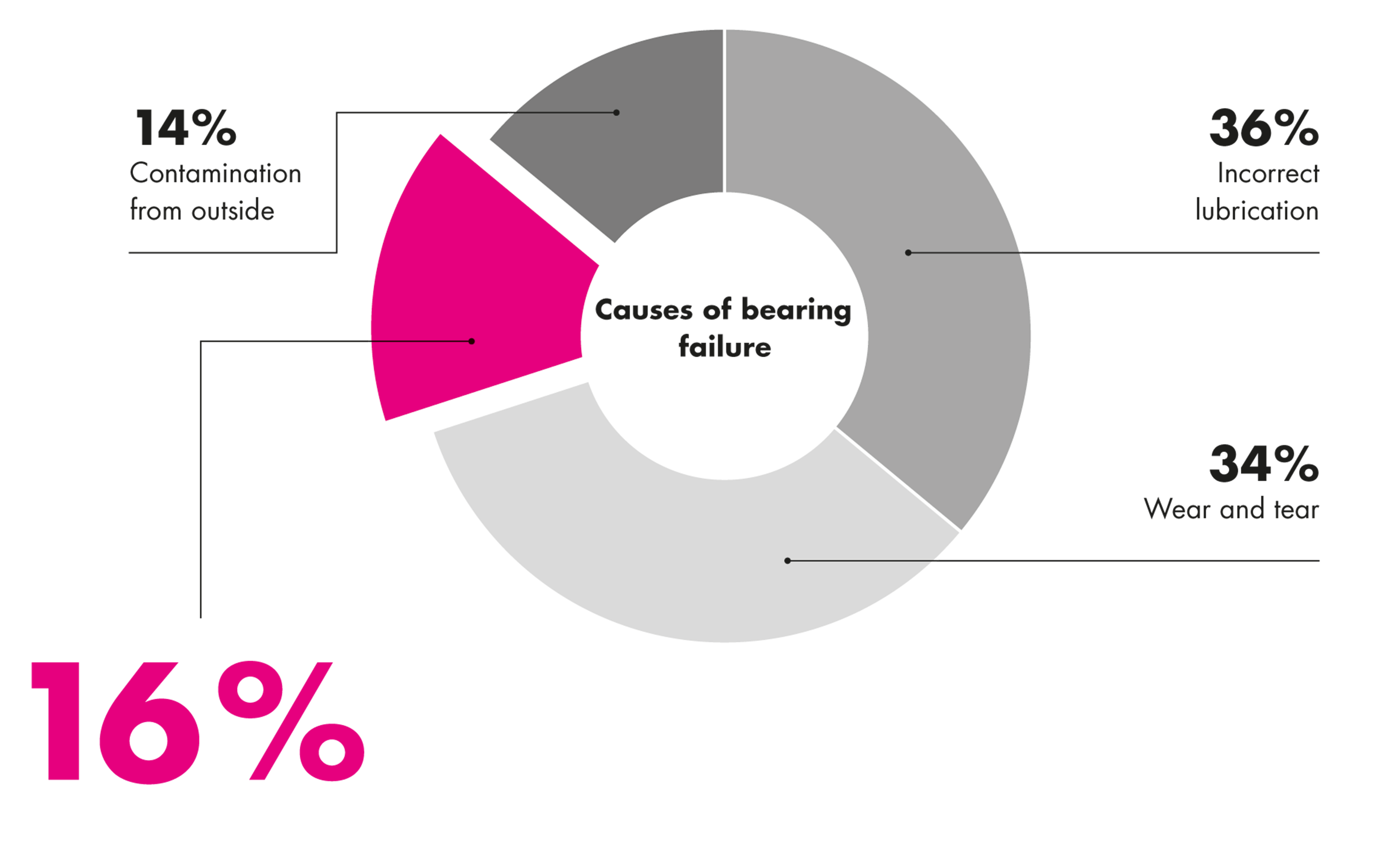

Les roulements sont utilisés des milliards de fois dans le monde entier et sont devenus un élément indispensable de la construction mécanique. Les attentes en matière de durée de vie de ces roulements sont donc élevées. La durée de vie dépend de plusieurs facteurs. Bien entendu, le choix du type de roulement approprié et les dimensions requises jouent un rôle central à cet égard. Cependant, la méthode d'installation et l'entretien (lubrification) sont souvent sous-estimés, oubliés ou même ignorés. Dans la pratique, de nombreux roulements tombent en panne à un stade précoce de leur durée de vie et n'atteignent pas, loin s'en faut, la durée de vie calculée ou estimée à l'origine. Plus de 60 % des défaillances prématurées de roulements pourraient être évitées. Les différentes études menées sur les causes et la fréquence des défaillances de roulements peuvent être classées dans les groupes suivants :

Mauvaise installation

Plus de 16 % des défaillances prématurées de roulements sont dues à une mauvaise installation. Le manque d'outillage et de savoir-faire appropriés conduit souvent à ce que les nouveaux roulements soient soumis à des niveaux élevés de contrainte et à des dommages sous la surface. La défaillance prématurée des roulements est alors inévitable. Pour éviter cela, il convient d'appliquer la procédure correcte en utilisant des outils professionnels et spécialisés tout au long du processus d'installation. Ce n'est qu'ainsi que les nouveaux roulements atteindront la durée de vie prévue.

Montage mécanique et hydraulique

En raison des différences de taille et de type, tous les roulements ne peuvent pas être montés de la même manière. On distingue les procédés mécaniques, hydrauliques et thermiques.

Lors du montage mécanique, les roulements sont montés sur l'arbre à l'aide d'un marteau et d'un outil de montage approprié. Ce procédé est principalement utilisé pour les roulements de petite taille. Pour les roulements de taille moyenne, d'un diamètre de 80 à 200 mm, on utilise généralement des presses hydrauliques équipées d'outils de montage appropriés. Dans le cas de roulements non démontables, il faut veiller à ce que les forces de montage agissent toujours sur la bague serrée du roulement. Cela signifie que dans le cas de roulements dont la bague intérieure est fermement fixée sur l'arbre, les forces de montage doivent agir sur la bague intérieure. Si, en revanche, la bague extérieure doit être fermement fixée dans le logement du roulement, les forces de montage doivent agir sur la bague extérieure. Si les forces de montage sont dirigées vers la bague "libre", ces forces sont transmises par les éléments roulants, ce qui peut endommager les chemins de roulement et les éléments roulants. La meilleure solution consiste à utiliser un outil de montage (bague, manchon, etc.) qui repose à la fois sur la bague extérieure et sur la bague intérieure.

boîtes à outils simatool

simatec ag propose différents jeux d'outils permettant d'installer et de retirer rapidement et en toute sécurité les roulements et les joints d'arbre radiaux. Ces outils éprouvés ont une conception ergonomique.

Montage thermique

Le montage thermique est la manière la plus douce de positionner un roulement sur un arbre. Pour surmonter l'ajustement serré généralement présent, il faut soit refroidir l'arbre, soit chauffer la bague intérieure du roulement. Cette différence de température temporaire facilite le glissement du roulement sur l'arbre. Une fois que les deux parties sont revenues à la température ambiante, le roulement reste fermement sur l'arbre. La différence de température nécessaire peut être générée de différentes manières.

Outre le spray froid, on peut également utiliser de la glace sèche pour refroidir l'arbre. Lorsque l'arbre se refroidit, il se contracte et le roulement peut être poussé sur l'arbre sans problème. L'inconvénient majeur de cette méthode est probablement que de la condensation peut facilement se former à cause de l'arbre refroidi, ce qui peut entraîner la formation de rouille.

Il existe plusieurs options pour chauffer les roulements. La méthode la plus simple est celle des plaques chauffantes. Il convient toutefois de noter que la température requise peut être fixée avec précision, car le roulement peut être endommagé si la température est trop élevée. Le contrôle automatique de la température du roulement n'est guère possible.

Les brûleurs, les flammes nues et les souffleurs d'air chaud génèrent des températures élevées en des points très précis, qui ne conviennent pas aux roulements. Ces méthodes de chauffage présentent également le risque d'introduire de petites particules de saleté dans le roulement, ce qui peut entraîner des défaillances prématurées du roulement. C'est pourquoi ces méthodes ne doivent pas être utilisées.

Les armoires chauffantes et les fours sont un autre moyen de chauffer les roulements. Les appareils modernes permettent un contrôle précis de la température. Les roulements peuvent ainsi être chauffés en douceur. Les inconvénients de cette méthode sont les temps de chauffe plus longs, la consommation d'énergie relativement élevée et les coûts d'acquisition des grands appareils.

Les bains d'huile sont également souvent utilisés pour chauffer les roulements. Le bain d'huile doit d'abord être chauffé avant que le roulement puisse être immergé dans l'huile pendant un certain temps. Après le bain d'huile, le roulement doit d'abord être vidé et séché. Outre le risque de brûlure dû à l'huile chaude qui coule, il y a aussi le problème du refroidissement du roulement au fur et à mesure que l'huile s'égoutte. D'autres inconvénients sont les coûts d'acquisition élevés, la forte consommation d'énergie, les longs temps de chauffe et l'entretien laborieux du bain d'huile.

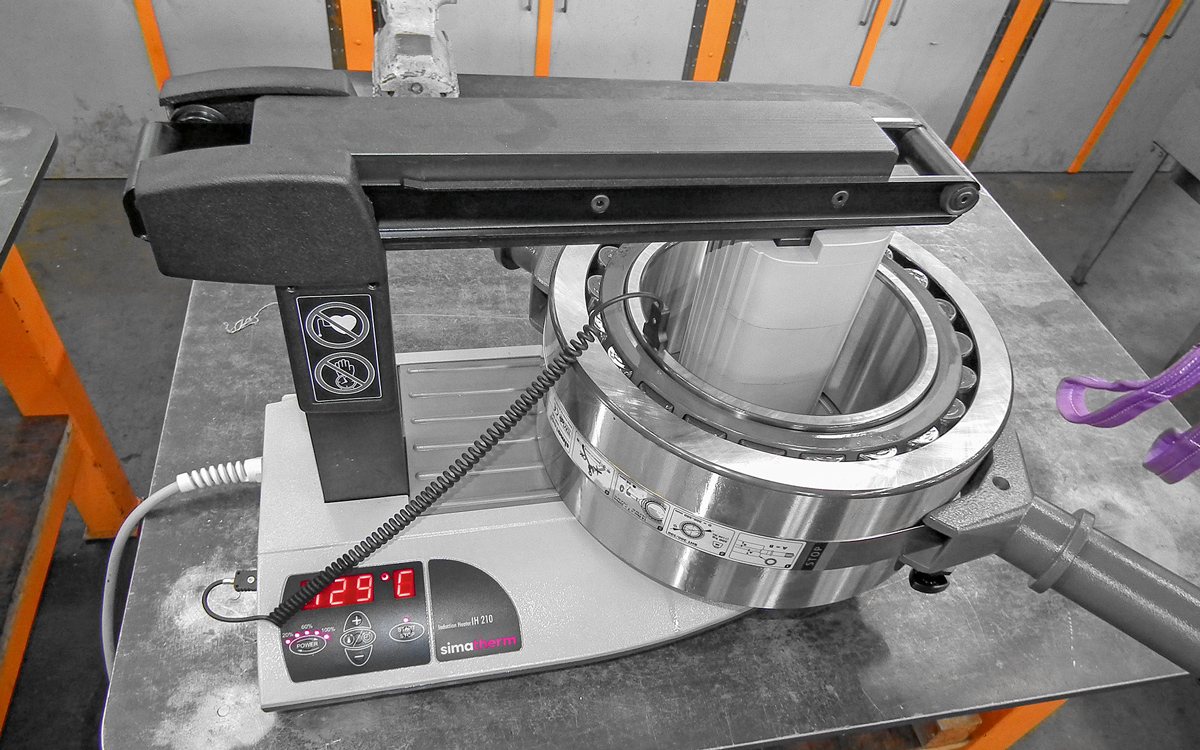

La meilleure méthode pour réchauffer les roulements est offerte par les appareils de chauffage par induction. Le chauffage des roulements et des pièces métalliques annulaires par induction s'est avéré être une excellente méthode de montage, douce et rapide. Un champ magnétique alternatif induit un courant élevé dans la pièce de manière ciblée et l'amène de manière précise et contrôlée à la température de montage spécifiée.

simatherm - Des solutions parfaites pour un montage propre et efficace des roulements

simatec ag propose une gamme d'appareils de chauffage par induction de différentes tailles. Nos appareils de chauffage simatherm permettent de chauffer efficacement les roulements et autres pièces métalliques en forme d'anneau. Ils permettent une installation rapide et propre et remplacent les méthodes de chauffage conventionnelles telles que les plaques chauffantes, les bains d'huile chaude, les flammes nues et les fours.

Pendant le processus de chauffage, seule la pièce est chauffée, mais l'appareil reste froid. Les appareils de chauffage par induction simatherm sont utilisés pour des pièces d'un poids allant jusqu'à 1200 kg et d'un diamètre d'arbre allant jusqu'à 850 mm.