Montaje de rodamientos

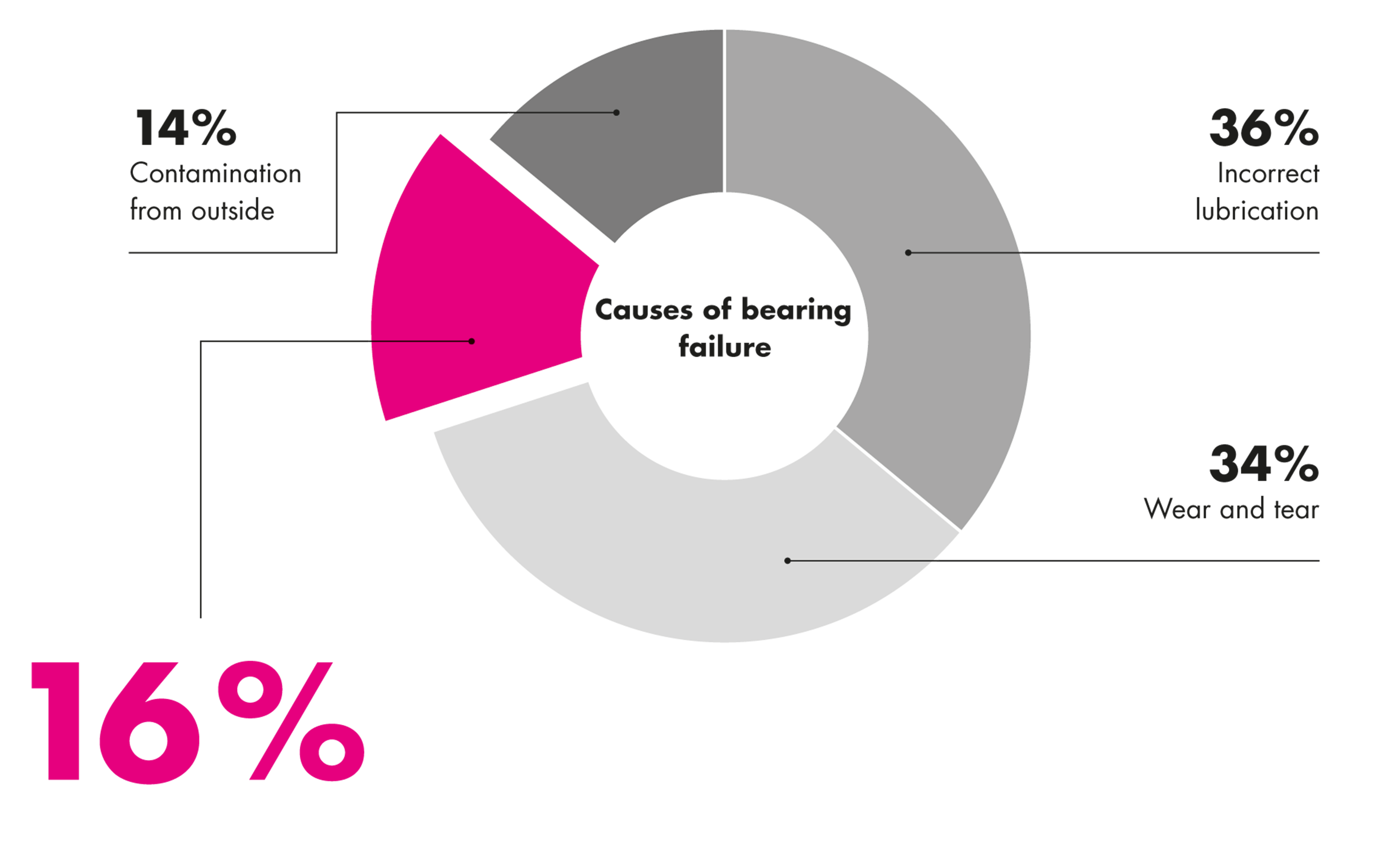

Los rodamientos se utilizan miles de millones de veces en todo el mundo y se han convertido en una parte indispensable de la ingeniería mecánica. Por ello, las expectativas sobre la vida útil de estos rodamientos son muy elevadas. La vida útil depende de varios factores. Por supuesto, la selección del tipo de rodamiento correcto y las dimensiones requeridas desempeñan un papel fundamental. Sin embargo, el método de instalación y el mantenimiento (lubricación) correctos a menudo se subestiman, se olvidan o incluso se ignoran. En la práctica, muchos rodamientos fallan en una fase temprana de su vida útil y no alcanzan ni de lejos la vida útil calculada o estimada originalmente. Más del 60% de todos los fallos prematuros de los rodamientos podrían evitarse. Las diferentes investigaciones sobre la causa y la frecuencia de los fallos de los rodamientos pueden dividirse en los siguientes grupos:

Instalación incorrecta

Más del 16% de los fallos prematuros de los rodamientos se deben a una instalación incorrecta. La falta de herramientas y conocimientos técnicos adecuados a menudo provoca que los rodamientos nuevos se vean sometidos a altos niveles de tensión y daños en la subsuperficie. Esto hace que el fallo prematuro del rodamiento sea inevitable. Para evitarlo, debe emplearse el procedimiento correcto utilizando herramientas profesionales y especializadas durante todo el proceso de instalación. Sólo así alcanzarán los nuevos rodamientos su vida útil prevista.

Montaje mecánico e hidráulico

Debido a los diferentes tamaños y tipos, no todos los rodamientos pueden montarse con el mismo método. Se distingue entre procesos mecánicos, hidráulicos y térmicos.

Durante el montaje mecánico, los rodamientos se montan en el eje con un martillo y una herramienta de montaje adecuada. Este procedimiento se utiliza principalmente para rodamientos pequeños. Para los rodamientos de tamaño medio con un diámetro de 80-200 mm, se suelen utilizar prensas hidráulicas con herramientas de montaje adecuadas. En el caso de rodamientos que no puedan desmontarse, asegúrese de que las fuerzas de montaje actúen siempre sobre el anillo ajustado del rodamiento. Esto significa que en el caso de rodamientos en los que el anillo interior está firmemente asentado en el eje, las fuerzas de montaje deben actuar sobre el anillo interior. Si, por el contrario, el anillo exterior debe asentarse firmemente en el alojamiento del rodamiento, las fuerzas de montaje deben actuar sobre el anillo exterior. Si las fuerzas de montaje se dirigen al anillo "suelto", estas fuerzas se transmiten por los elementos rodantes, lo que puede dañar las pistas de rodadura y los elementos rodantes. La mejor forma de hacerlo es utilizar una herramienta de montaje (anillo, manguito, etc.) que se apoye tanto en el anillo exterior como en el interior.

simatool toolkits

simatec ag ofrece diversos juegos de herramientas con los que se pueden montar y desmontar rodamientos y retenes radiales de forma rápida y segura. Las acreditadas herramientas tienen un diseño ergonómico.

Montaje térmico

El montaje térmico es la forma más suave de colocar un rodamiento de rodillos en un eje. Para superar el ajuste a presión que suele producirse, hay que enfriar el eje o calentar el anillo interior del rodamiento. Esta diferencia temporal de temperatura facilita el deslizamiento del rodamiento sobre el eje. Una vez que ambas partes han vuelto a la temperatura ambiente, el rodamiento se mantendrá firmemente sobre el eje. La diferencia de temperatura necesaria puede generarse de diferentes maneras.

Además de la pulverización fría, también puede utilizarse hielo seco para enfriar el eje. Al enfriarse, el eje se contrae y el rodamiento puede introducirse en él sin problemas. Probablemente, la mayor desventaja de este método es que puede formarse condensación fácilmente debido al eje enfriado, lo que a su vez puede provocar la formación de óxido.

Existen varias opciones para calentar los rodamientos. El método más sencillo son las placas calentadoras o calefactoras. Hay que tener en cuenta, sin embargo, que la temperatura requerida puede fijarse con precisión, ya que el rodamiento puede dañarse si la temperatura es demasiado alta. El control automático de la temperatura del rodamiento apenas es posible.

Los quemadores, las llamas abiertas y los sopladores de aire caliente generan altas temperaturas en puntos muy concretos, que no son adecuados para los rodamientos. Con estos métodos de calentamiento también existe el riesgo de que pequeñas partículas de suciedad se introduzcan en el rodamiento, lo que a su vez puede provocar fallos prematuros del mismo. Por estas razones, estos métodos no deben utilizarse.

Los armarios de calentamiento y los hornos son otra forma de calentar los rodamientos. Los dispositivos modernos permiten un control preciso de la temperatura. Esto permite calentar suavemente los rodamientos. Las desventajas de este método son los tiempos de calentamiento más largos, el consumo de energía comparativamente alto y los costes de adquisición de aparatos más grandes.

Los baños de aceite también se utilizan a menudo para calentar rodamientos. Primero hay que calentar el baño de aceite antes de sumergir el rodamiento en el aceite durante un tiempo determinado. Después del baño de aceite, el rodamiento debe vaciarse y secarse. Además del riesgo de quemaduras por el aceite caliente que gotea, también existe el problema de que el rodamiento se enfría de nuevo mientras gotea. Otras desventajas son los elevados costes de adquisición, el alto consumo de energía, los largos tiempos de calentamiento y el laborioso mantenimiento del baño de aceite.

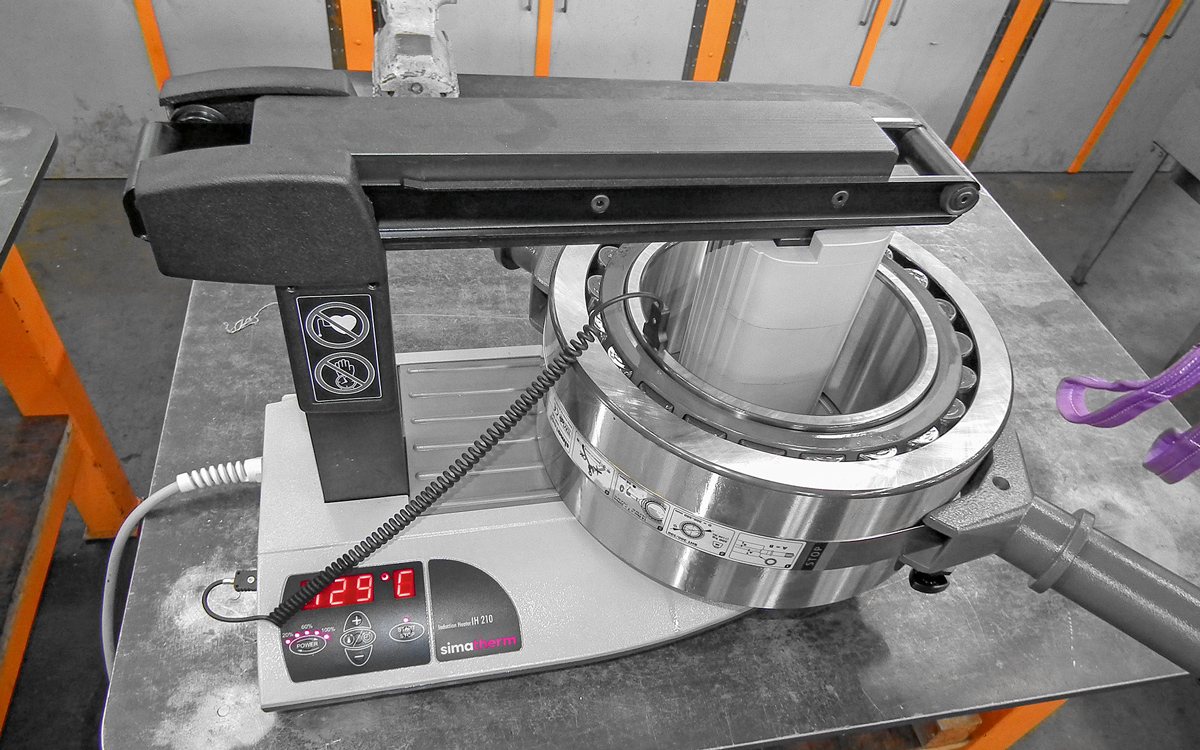

El mejor método para calentar rodamientos lo ofrecen los llamados calentadores de inducción. El calentamiento de rodamientos y piezas metálicas en forma de anillo mediante inducción ha demostrado ser un método de montaje excelente, suave y rápido. Un campo magnético alterno induce una corriente elevada en la pieza de forma selectiva y la lleva de forma precisa y controlada a la temperatura de montaje especificada.

simatherm - Soluciones perfectas para el montaje limpio y eficiente de rodamientos

simatec ag ofrece una amplia gama de dispositivos de calentamiento por inducción en diferentes tamaños. Con nuestros dispositivos de calentamiento simatherm se pueden calentar rodamientos y otras piezas metálicas en forma de anillo de forma eficiente. Permiten un montaje rápido y limpio y sustituyen a los métodos de calentamiento convencionales, como placas calientes, baños de aceite caliente, llamas abiertas y hornos.

Durante el proceso de calentamiento, sólo se calienta la pieza, pero el aparato permanece frío. Los calentadores de inducción simatherm se utilizan para piezas de hasta 1.200 kg de peso y un diámetro de eje de hasta 850 mm.