Montage von Wälzlagern

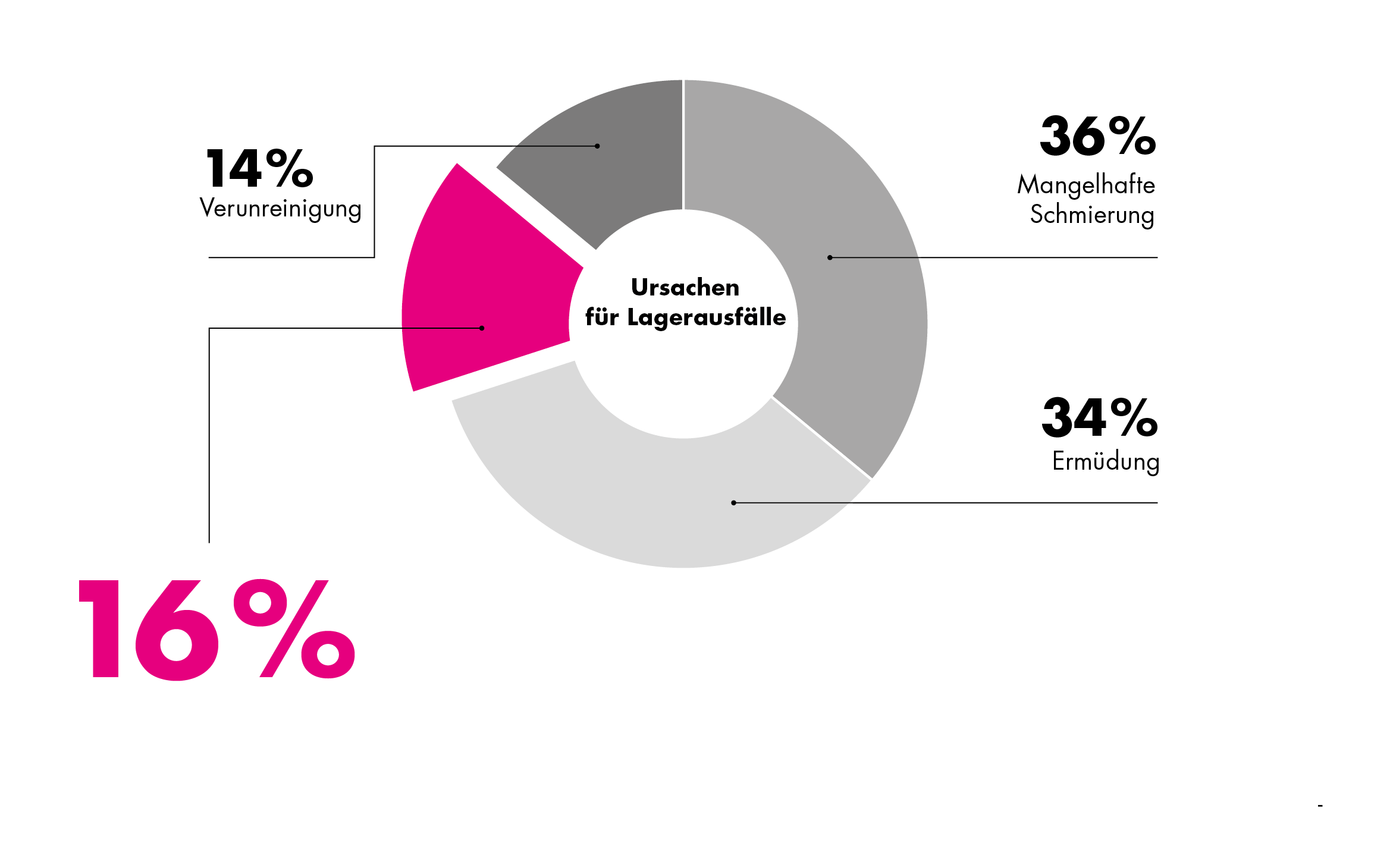

Wälzlager werden weltweit milliardenfach eingesetzt und sind aus dem Maschinenbau nicht mehr wegzudenken. Die Erwartung an die Lebensdauer solcher Lager sind entsprechend hoch. Die Lebensdauer ist von verschiedenen Faktoren abhängig. Natürlich spielen hierbei die Auswahl des richtigen Lagertyps und die erforderliche Dimension eine zentrale Rolle. Häufig werden aber die richtige Einbauweise und die Wartung (Schmierung) unterschätzt, vergessen oder sogar ignoriert. In der Praxis fallen viele Wälzlager bereits in einem frühen Lebensdauerstadium aus und erreichen die ursprünglich kalkulierte oder geschätzte Lebensdauer bei weitem nicht. Dabei wären mehr als 60% aller vorzeitigen Lagerausfälle vermeidbar. Betrachtet man verschiedene Untersuchungen betreffend Ursache und Häufigkeit von Lagerausfällen, so können diese in die folgenden Gruppen unterteilt werden:

Unsachgemässer Ein- und Ausbau

Über 16% der frühzeitigen Lagerausfälle sind auf unsachgemässe Montage zurückzuführen. Fehlen beim Montieren oder Ersetzen von Wälzlagern geeignete Einbauwerkzeuge und die nötigen Kenntnisse, werden neue Lager beim Einbau oft mit hohen Kräften belastet und dadurch beschädigt. Frühzeitige Lagerausfälle sind somit vorprogrammiert. Dagegen hilft das richtige Verfahren mit professionellen Spezialwerkzeugen schon beim Lagereinbau. Nur so werden die neuen Lager die erwartete Lebensdauer erreichen.

Mechanische und hydraulische Montage

Auf Grund der unterschiedlichen Grössen und Bauarten können nicht alle Wälzlager nach der gleichen Methode montiert werden. Man unterscheidet zwischen mechanischen, hydraulischen und thermischen Verfahren.

Bei der mechanischen Montage werden die Lager mit einem Hammer und einem entsprechenden Montagewerkzeug auf die Welle montiert. Dieses Verfahren wird vorwiegend bei kleinen Lagern angewendet. Für mittelgrosse Lager mit einem Durchmesser von 80-200 mm werden meist hydraulische Pressen mit passendem Montagewerkzeug eingesetzt. Bei nicht zerlegbaren Lagern ist darauf zu achten, dass die Montagekräfte immer an dem fest gepassten Ring des Lagers angreifen. Das bedeutet, bei Lagern, bei denen der Innenring fest auf der Welle sitzt, müssen die Montagekräfte auf den Innenring wirken. Soll hingegen der Aussenring fest im Lagergehäuse sitzen, so müssen die Montagekräfte auf den Aussenring wirken. Werden die Montagekräfte auf den "losen" Ring geleitet, so werden diese Kräfte von den Wälzkörpern übertragen, wodurch die Laufbahnen und die Wälzkörper beschädigt werden können. Am besten verwendet man hierzu ein Montagewerkzeug (Ring, Hülse, o.ä.) welches sowohl auf dem Aussen- wie auch auf dem Innenring aufliegt.

simatool Werkzeuge

Die simatec ag bietet verschiedene Werkzeugsets an, mit denen sich Wälzlager und Radialwellendichtungen schnell und sicher ein- und ausbauen lassen. Die durchdachten Werkzeuge sind ergonomisch optimal ausgelegt und zudem praxiserprobt.

Thermische Montage

Die thermische Montage ist die schonendste Art, ein Wälzlager auf einer Welle zu positionieren. Um den meist vorhandenen Presssitz zu überwinden, muss entweder die Welle heruntergekühlt oder der Lagerinnenring des Wälzlagers erwärmt werden. Durch diese temporäre Temperaturdifferenz schafft man es spielerisch das Lager über die Welle zu schieben. Nachdem beide Teile wieder Raumtemperatur erlangt haben, hält das Lager fest auf der Welle. Die benötigte Temperaturdifferenz kann auf unterschiedliche Arten erzeugt werden.

Um die Welle abzukühlen kann neben Kältespray auch Trockeneis verwendet werden. Durch das Abkühlen der Welle zieht sich diese zusammen und das Lager kann problemlos auf die Welle geschoben werden. Der wohl grösste Nachteil dieser Methode liegt darin, dass durch die abgekühlte Welle sich leicht Kondenswasser bilden kann, was wiederum zu Rostbildung führen kann.

Zum Erwärmen der Wälzlager gibt es mehrere Möglichkeiten. Die einfachste Methode sind Anwärm- oder Heizplatten. Hierbei sollte aber beachtet werden, dass die benötigte Temperatur genau eingestellt werden kann, da bei zu hoher Temperatur das Lager beschädigt werden kann. Eine automatische Temperaturüberwachung des Lagers ist kaum möglich.

Brenner, offene Flammen und Heissluftföhne erzeugen sehr punktuelle hohe Temperaturen, die für die Lager nicht geeignet sind. Bei diesen Anwärmmethoden besteht zu-dem die Gefahr, dass man kleine Schmutzpartikel ins Lager bringt, die wiederum zu frühzeitigen Lagerausfällen führen können. Aus diesen Gründen sollten diese Methoden nicht angewendet werden.

Eine weitere Möglichkeit zum Erwärmen der Wälzlager bieten Wärmeschränke und Backöfen. Moderne Geräte ermöglichen eine exakte Temperatursteuerung. Damit können die Lager schonend erwärmt werden. Nachteile dieser Methode sind die längeren Anwärmzeiten, der vergleichsweise hohe Energieverbrauch und die Anschaffungskosten bei grösseren Geräten.

Auch Ölbäder kommen häufig zum Einsatz, um Wälzlager aufzuwärmen. Dabei muss das Ölbad zuerst aufgeheizt werden bevor das Lager dann für eine bestimmte Zeit in das Öl eingetaucht werden kann. Nach dem Ölbad muss das Lager zuerst abtropfen und getrocknet werden. Hier besteht neben der Verbrennungsgefahr durch heisses, tropfendes Öl auch das Problem, dass während dem Abtropfen das Lager sich wieder abkühlt. Weitere Nachteile sind die hohen Anschaffungskosten, der hohe Energieverbrauch, die langen Anwärmzeiten und die aufwändige Wartung des Ölbades.

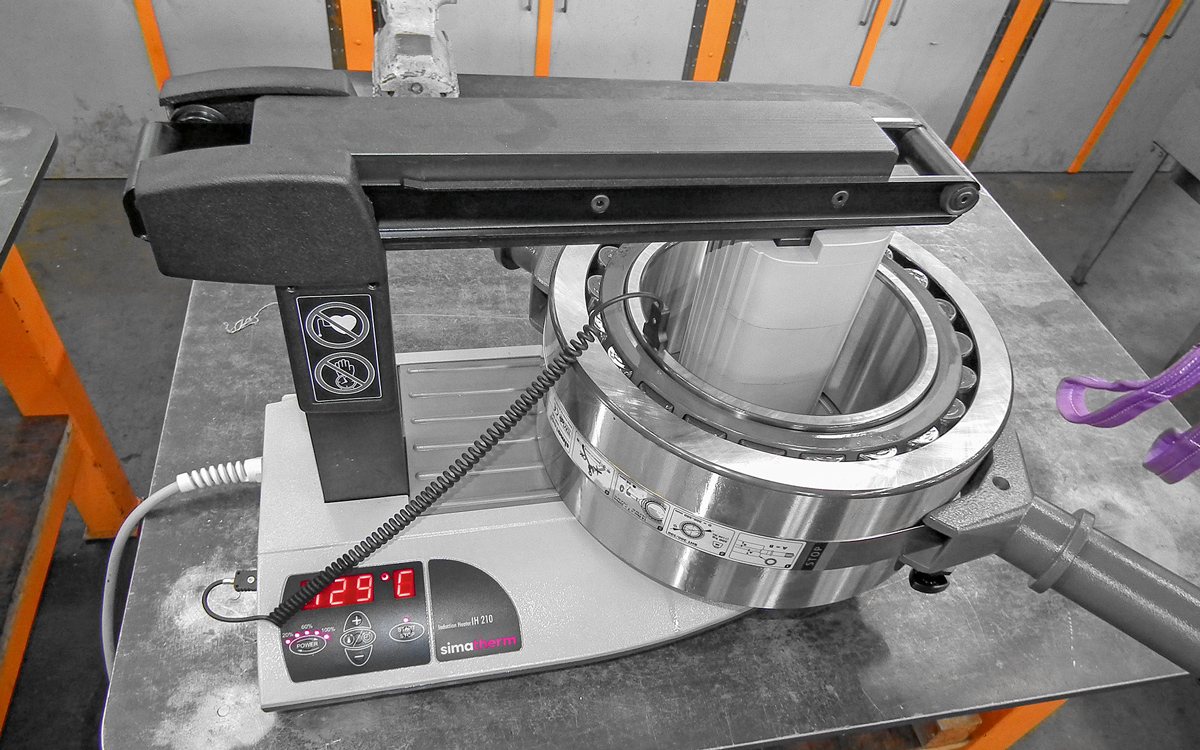

Die beste Methode um Wälzlager aufzuwärmen bieten sogenannte Induktions-Heizgeräte. Das Anwärmen von Wälzlagern und ringförmigen Metallteilen mittels Induktion bewährt sich ausgezeichnet als schonende und schnelle Montagemethode. Dabei induziert ein magnetisches Wechselfeld einen hohen Strom gezielt im Werkstück und bringt dieses exakt und kontrolliert auf die vorgegebene Montagetemperatur.

simatherm – perfekte Lösung für die saubere und wirtschaftliche Montage von Wälzlagern

Die simatec ag bietet eine Palette verschiedener Induktionsheizgeräten in unterschiedlichen Grössen an. Mit unseren simatherm Anwärmgeräten können Wälzlager und andere ringförmige Metallteile auf effiziente Weise erwärmt werden. Sie ermöglichen eine rasche und saubere Montage und ersetzen herkömmliche Anwärmmethoden wie Kochplatten, heisse Ölbäder, offene Flammen und Öfen.

Beim Anwärmprozess erwärmt sich nur das Werkstück, das Gerät aber bleibt kalt. simatherm Induktions-Anwärmgeräte werden für Werkstücke bis zu einem Gewicht von 1'200 kg und einem Wellendurchmesser von bis zu 850 mm eingesetzt.